در طی چند دهه اخیر پیشرفت تکنولوژی این امکان را فراهم آورده تا با ایجاد پوششهایی تحت شرایط خلاء به خواص متفاوتی از حالت بالک یا توده مواد دست یافت که از آن جمله می توان به پوشش های سخت (Hard Coatings) اشاره کرد که کاربردهای فراوانی در صنعت دارند. این پوشش ها به علت دارا بودن ویژگی های خاص ساختاری و فیزیکی به عنوان پوشش های محافظ کاربردهای مختلفی دارند. پوشش های سخت متشکل از موادی بر پایه نیترات ها (Nitrides)، کاربیدها (Carbides) و بوریدهای (Borides) فلزات واسطه مثل تیتانیوم و یا پوشش های کربنی مثل الماس هستند. این پوشش ها کاربردهای فراوانی در بهبود عملکرد ابزارآلات (مثل ماشین های برش و شکل دهی فلزات ، سرمته ها و …) و قطعات ماشین آلات مثل شیرها دارند. ویژگی های یک لایه نازک از پوشش های سخت را می توان به صورت زیر دسته بندی کرد:

- ویژگی های ساختاری مثل ضخامت، کریستالوگرافی، ترکیب شیمیایی، مورفولوژی سطح و زبری

- ویژگی های فیزیکی و شیمیایی مثل چگالی، ویژگی های الکتریکی، مغناطیسی، گرمایی، نوری، اکسید پذیری و خوردگی

- ویژگی های مکانیکی مثل سختی، چسبندگی، تنش های مکانیکی و سایش

انتخاب پوشش سخت مناسب به عنوان محافظ، بستگی به قطعه یا ابزاری دارد که قرار است محافظت شود.

تیتانیوم نیترات (TiN) یکی از موادی است که به علت سختی زیاد، مقاومت بالا در برابر خوردگی و پایداری گرمایی، به عنوان یک پوشش سخت بسیار مورد توجه قرار گرفته است. برای این که بتوان از این ماده به عنوان یک پوشش محافظ استفاده کرد باید فرایند لایه نشانی آن به گونه ای صورت پذیرد که لایه ایجاد شده علاوه بر ترکیب شیمیایی از نظر سختی و سایر ویژگی ها، یک پوشش سخت به شمار آید. برای این منظور پارامترهای مختلفی باید در حین لایه نشانی مد نظر قرار گیرند که یکی از مهمترین این پارامترها، اعمال ولتاژ بایاس به زیرلایه است. ایجاد یک لایه نازک از این ماده عمدتا با روش اسپاترینگ مگنترون RF یا اسپاترینگمگنترون DC صورت می پذیرد. یکی از مشکلات استفاده از لایه نشانی به روش اسپاترینگ ” اثر سایه ” حین فرایند لایه نشانی است. این اثر به دلیل انرژی کم ذراتی است که به زیرلایه می رسند و در نتیجه قسمت هایی از زیرلایه، لایه نشانی نمی شوند.

در حین فرایند لایه نشانی، مناطقی روی زیرلایه شکل می گیرند که احتمال شکل گیری هسته اولیه لایه نازک در آن مناطق که اصطلاحا به آن ها جزیره می گویند، بیشتر است و ذرات بیشتری را نسبت به نواحی اطراف به خود جذب می کنند. در نتیجه تپه مانندهایی بر روی زیرلایه شکل می گیرند که نواحی مجاور آنها (دره ها) به علت سایه اندازی مناطق تپه، ذرات کمتری را دریافت می کنند. اثر سایه باعث مشکلات و نواقص فراوانی در لایه نازک ایجاد شده، می شود. از جمله این نواقص عبارتند از ایجاد حفره های کوچک و شکاف های بزرگ در سطح لایه نازک. این نواقص موجب عدم کارایی مناسب لایه نازک نشانده شده می شود. برای از بین بردن این نواقص برخی از محققان پیشنهاد دادند که از اثر “Re-Sputtering ” با کاهش فشار فرایند لایه نشانی و افزایش اثر یون های بمباران کننده، استفاده شود. کاهش فشار موجب افزایش ولتاژ و متوسط انرژی ذرات می شود. اگر انرژی ذرات بمباران کننده از حد مورد نیاز اسپاترینگ تجاوز کند، اتم ها می توانند از تپه ها عبور کرده و در نواحی دره مانند لایه نشانی شده و در نهایت منجر به شکل گیری لایه نازک با چگالی مناسب شوند. فارغ از اثر سایه، مشکل معمول مرتبط با فرایند لایه نشانی به روش مگنترون اسپاترینگ، نسبت یونیزاسیون کم مواد اسپاتر شونده است. نسبت یونیزاسیون معمولا در مگنترون اسپاترینگ DC، کمتر از ۵ درصد است که برای ایجاد یک لایه نازک بدون نقص و چگال، کافی نیست. برخی محققان به بررسی ایجاد لایه نازک چگال با بهبود نرخ یونیزاسیون با استفاده از روش های مگنترون اسپاترینگ غیر تعادلی (Unbalanced Magnetron Sputtering) و مگنترون اسپاترینگ با پلاسمای تقویت شده (Plasma Enhanced Magnetron Sputtering) پرداخته اند.

در فرایند مگنترون اسپاترینگ غیر تعادلی، آهن رباهای استفاده شده در حلقه خارجی در قسمت کاتد، قوی تر از آهن رباهای مرکزی هستند. در نتیجه تعدادی از الکترون ها از دام میدان مغناطیسی شکل گرفته در اطراف تارگت فرار کرده و به سمت زیر لایه حرکت می کنند که در نتیجه آن بمباران یونی زیرلایه به مقدار قابل توجهی افزایش می یابد و بدین ترتیب موجب تشکیل یک پلاسمای جدید دور از ماده هدف و نزدیک زیرلایه می شوند. با به کار بردن یک مگنترون غیر تعادلی، جریان یونی که به سمت زیر لایه در حرکت است را می توان کنترل نمود و بدین ترتیب می توان کیفیت لایه نشانی را به طور چشم گیری افزایش داد.

در روش مگنترون اسپاترینگ با پلاسمای تقویت شده، علاوه بر پلاسمای تشکیل شده در اطراف کاتد از پلاسمای مستقل ایجاد شده از طریق اثر یونیزاسیون و شتاب دهی و گسترش الکترون های تولید شده از فیلامان های داغ داخل محفظه نیز استفاده می شود که منجر به افزایش کیفیت لایه نشانی خواهد شد.

به منظور افزایش کیفیت لایه نازک تیتانیوم نیترات جهت کارایی مناسب، باید فرایند آماده سازی آن بهینه شود تا لایه نازک ایجاد شده دارای ساختاری باشد که بتواند کارایی مورد نیاز را داشته باشد. مطالعات زیادی راجع به تاثیر اعمال ولتاژ بایاس به زیرلایه و کیفیت لایه نشانده شده و میزان سختی لایه نازک تیتانیوم نیترات انجام گرفته است. محققان چینی تحقیقی راجع به این اثر اعمال ولتاژ بایاس انجام داده اند که نتیجه آن منجر به چاپ مقاله ای در سال ۲۰۱۹ شده است. در این تحقیق از یک لایه ۱۶۰ نانومتری تیتانیوم به منظور افزایش چسبندگی لایه تیتانیوم نیترات به زیرلایه سیلیکونی استفاده شده است.

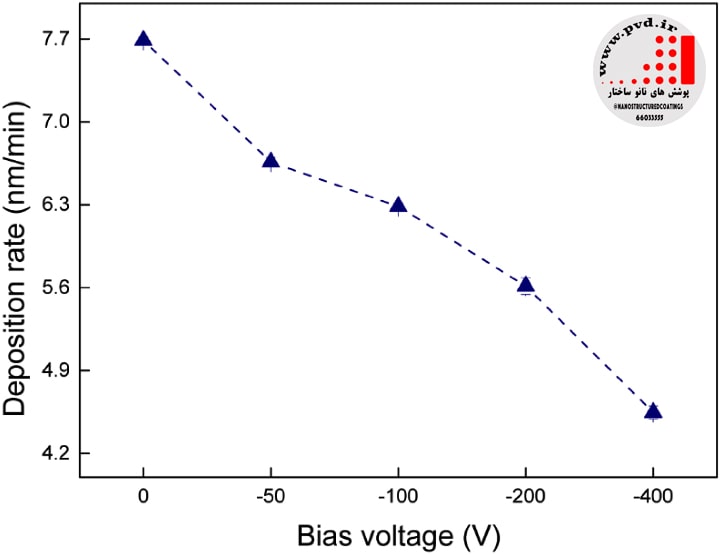

طبق نتایج این تحقیق، با افزایش ولتاژ بایاس منفی اعمالی به زیرلایه از صفر تا ۴۰۰- ولت، نرخ لایه نشانی به طور چشمگیری از حدود ۸ به حدود ۴ نانومتر در دقیقه کاهش ودر عوض چگالی و کیفیت لایه نشانده شده افزایش یافته است. همچنین با افزایش ولتاژ بایاس منفی و افزایش انرژی انتقالی به لایه نازک در حال رشد، جهت گیری صفحات لایه نازک تیتانیوم نیترات نشانده شده از نظر کریستالوگرافی در چهار جهت گیری از (۱۱۱) به (۲۰۰) تغییر پیدا کرده است. ساختار کریستالی تیتانیوم نیترات شبیه به ساختار سدیم کلرید (NaCl) است. کمترین انرژی سطح مربوط به صفحه (۲۰۰) و کمترین انرژی فشاری مربوط به صفحه (۱۱۱) است. بهترین حالت، رشد لایه نازک به صورتی است که دارای کمترین مجموع انرژی سطح و انرژی فشاری باشد.

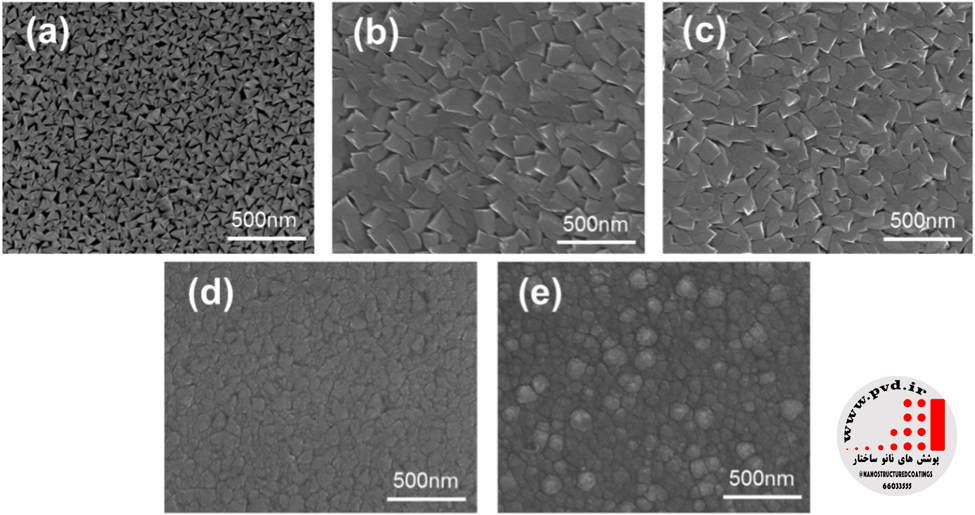

در این تحقیق مورفولوژی سطح لایه نازک ایجاد شده از تیتانیوم نیترات با اعمال ولتاژهای بایاس با مقادیر مختلف نیز مورد بررسی قرار گرفته است. بدون اعمال ولتاژ بایاس، مورفولوژی سطح به صورت مخروط مثلثی معمولی دیده می شود. با تغییر ولتاژ بایاس اعمالی از ۵۰- ولت به ۲۰۰- ولت، مورفولوژی سطح به صورت ساختار متورق (لمینیت) تبدیل می شود. ساختار گرانولی نیز با افزایش ولتاژ بایاس به ۴۰۰- ولت، ظاهر می شود. این تغییر مورفولوژی سطح منجر به چگال تر شدن لایه نشانده شده و کاهش تخلخل در آن می شود.

مورفولوژی فیلم تیتانیوم نیترات با اعمال مقادیر مختلف ولتاژ بایاس.

(a) 0 V, (b) -50 V, (c) -100 V, (d) -200 V, (e)-400V

با افزایش ولتاژ بایاس، انرژی یون ها افزایش یافته و پدیده باز-اسپاترینگ (Re-Sputtering) رخ می دهد که در نتیجه آن اثر سایه کاهش یافته و کیفیت لایه نازک ایجاد شده افزایش می یابد. طبق نتایج اندازه گیری های انجام شده در این تحقیق، میزان سختی لایه نازک تیتانیوم نیترات نشانده شده با افزایش ولتاژ بایاس تا ۲۰۰- ولت افزایش یافته و پس از آن تا ولتاژ ۴۰۰- به صورت تدریجی کم می شود. لایه نازک ایجاد شده تحت ولتاژ بایاس ۲۰۰- دارای بیشترین سختی (GPa 9/12) و ماژول یانگ (GPa 8/260 ) بوده است. با افزایش ولتاژ بایاس اعمالی بمباران یونی زیرلایه افزایش یافته و ناخالصی ها بیشتر زدوده می شوند که در نتیجه فیلم چگال تر شده و استرس فشرده سازی نیز افزایش می یابد. به علاوه شدت چگال شدن صفحه با جهت گیری (۱۱۱) در ولتاژ ۲۰۰- به اوج خود می رسد که موجب افزایش سختی لایه نازک می شود. با توجه به مطالعات انجام شده توسط این گروه تحقیقاتی، در صورتی که ولتاژ بایاس اعمالی کمتر از ۱۰۰- ولت باشد تاثیر کمی بر میزان سختی لایه نازک تیتانیوم نیترات نشانده شده دارد. میزان مقاوت در برابر خوردگی لایه نازک ایجاد شده با ولتاژ بایاس اعمالی ۴۰۰- بیشتر از لایه های ایجاد شده در ولتاژ های بایاس کمتر بوده است.

با بررسی ویژگی های الکتریکی فیلم های ایجاد شده در ولتاژ های بایاس مختلف، مشخص شد که بیشترین میزان امپدانس الکتریکی (۷.۵ × ۱۰۵ Ω m) مربوط به لایه ایجاد شده در ولتاژ بایاس ۴۰۰- است که ۱۰ برابر بزرگتر از امپدانس الکتریکی لایه ایجاد شده بدون اعمال ولتاژ بایاس می باشد.

در نتیجه با اعمال ولتاژ بایاس منفی به زیرلایه و افزایش انرژی یون های برخورد کننده به آن و تقلیل اثر سایه در فیلم نشانده شده، می توان ویژگی های فیزیکی لایه نازک تیتانیوم نیترات نشانده شده به روش مگنترون اسپاترینگ از جمله، سختی، هدایت الکتریکی و مقاومت در برابر خوردگی را بهبود بخشید.

در صورت تمایل به مطالعه بیشتر به لینک زیر مراجعه نمایید: